膜蒸馏技术——原理与应用

1 膜的定义与功能

膜在我们日常生活中是无处不在的,但分离科学中所指的膜一般为 membrane,而不是 film。membrane 一般是指允许或阻止物质通过的膜(起分离或隔绝的作用),而 film 一般仅凸出薄这一个特点。即使这样,给膜下定义也是很困难的事情,不过可以从分离科学的角度强调膜在分离方面的特性。一般来说,膜具有几个特点:

- 起到分隔两相的作用

- 比较薄

- 可以控制物质或能量传输

膜的功能涵盖物质分离、能量转化、物质转化、电荷传导以及物质识别等多个领域,但本文所述的内容属于物质分离的范畴,以下将介绍几种主要膜分离过程。

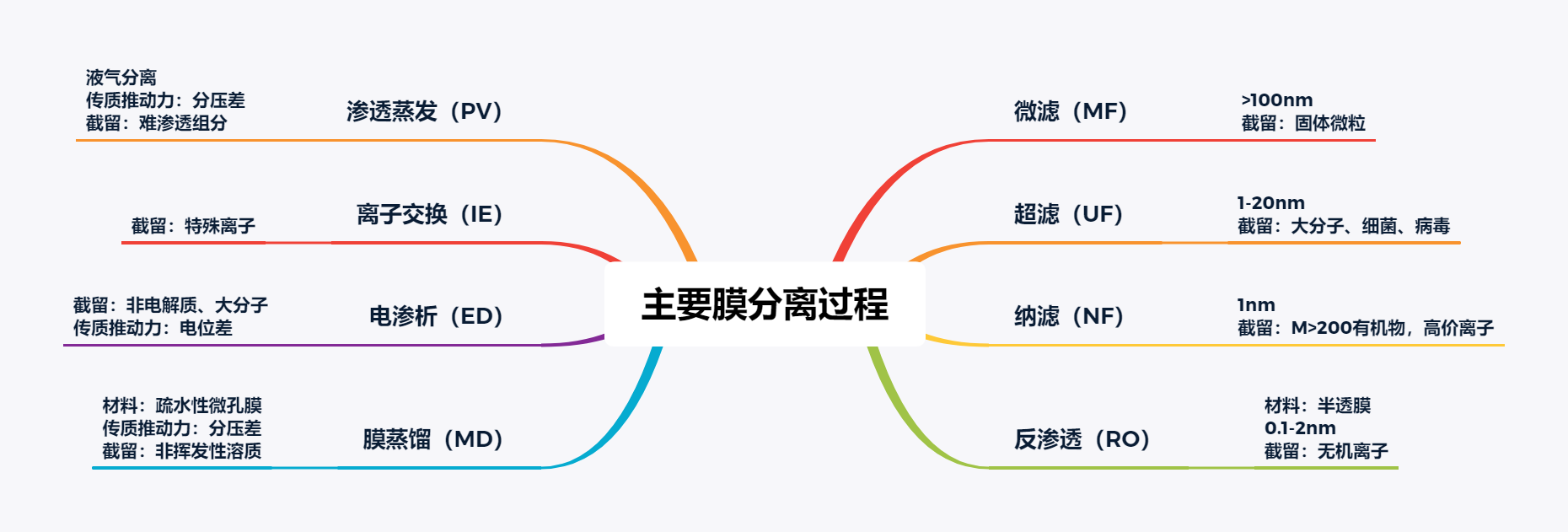

2 主要膜分离过程

2.1 微滤、超滤、纳滤和反渗透

图 1 右侧的四类分离过程属于经典的固液分离或液液分离体系,但由于膜的孔径不同,它们截留和通过的物质也不同。

-

微滤(Microfiltration,MF)截留直径100nm及以上的固体微粒,属于固液分离;

-

超滤(Ultrafiltration,UF)截留直径1-20nm左右的大分子、细菌以及病毒;

-

纳滤(Nanofiltration,NF)截留1nm左右粒径的较大分子量的有机物和一些高价离子;

-

反渗透(Reverse Osmosis,RO)截留0.1nm以上的微溶质,是这四种方法中最干净的。

2.2 渗透蒸发和膜蒸馏

再看图 1 左侧的分离过程,它们稍微复杂一些。

-

渗透蒸发(Pervaporation,PV)是一种液气分离手段,它是靠液体混合物的蒸汽在膜内的溶解和扩散的速率不同实现分离的,传质的推动力在于膜两侧蒸汽的压力差。渗透蒸发过程就是液体扩散通过膜之后在膜的另一侧蒸发转化为气体的过程。因此,更难渗透过膜的组分会被截留,它相比于传统的蒸馏过程更加节能高效。

-

离子交换(Ion Exchange,IE)为常见分离方法,本文不再赘述。

-

电渗析(Electrodialysis,ED)是溶液中的离子在电位差的推动下穿越膜的过程,非电解质和大分子会被截留。电渗析不属于本文讨论范围,因此不再赘述。

-

膜蒸馏(Membrane Distillation,MD),本文的主角。我们将在下一节详细介绍。

最后,为了让读者对膜分离有一个更具体、量化的认识,笔者准备了三个问题:

1. 实验室用定性滤纸它的孔径在什么范围之内,能够截留什么溶质?

其实滤纸分快速、中速和慢速三种,肯定是由于孔径不同导致过滤速度的不同,但即使是最慢的滤纸,它的孔径也至少在2um以上,远大于微滤,所以滤纸只能截留较大的固体颗粒,不能截留胶体。2. 去离子水的制备,很多实验室都有制水机,那么制备去离子水需要截留多大的溶质呢?

肯定是尽量将所有离子都截留最好,因此一般采用的是超滤和反渗透组合的工艺。3. 膜分离的一个应用场景是血液透析,血液透析中,要留在血液里的成分有哪些,需要排出血液里的成分又有哪些呢?

显然,细胞和蛋白质这类尺寸和分子量较大的物质不能排除,而应当排除一些小分子的代谢产物,因此血液透析所用膜的孔径在 5 nm 左右,属于超滤的范畴,截留分子量在 20000 左右。3 膜蒸馏技术简介

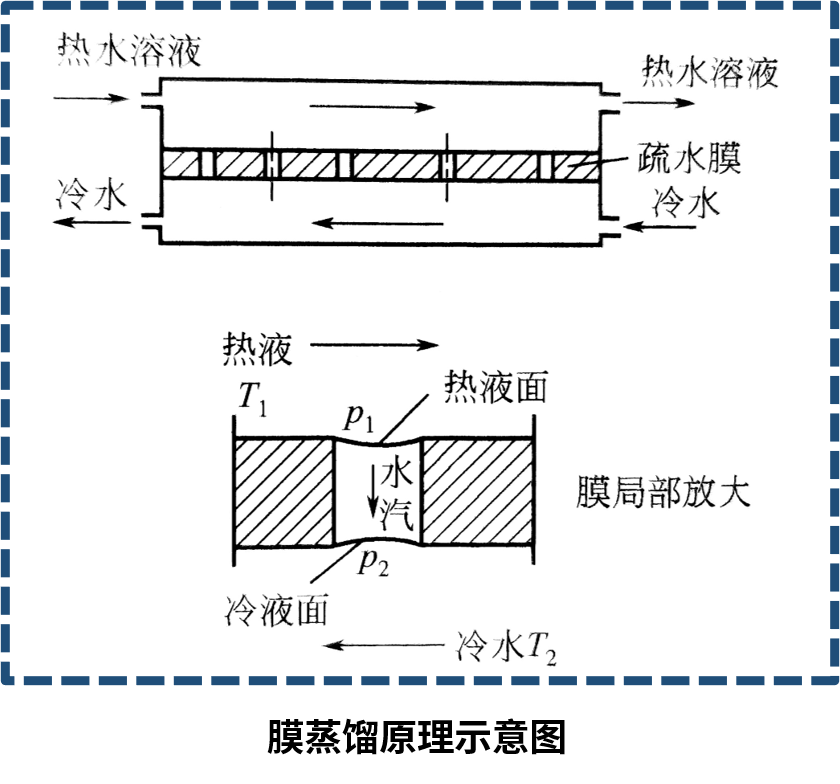

3.1 膜蒸馏的分离原理

膜蒸馏顾名思义是将蒸发和膜结合起来的蒸馏过程。在膜蒸馏中,所用的膜一定是疏水的,这意味着水不会浸润薄膜,更不会以液体的形式穿透膜,能穿透膜的只有蒸汽。

液体在膜的一侧蒸发为蒸汽,然后蒸汽透过膜孔到达膜的另一侧之后冷凝,这就是膜蒸馏的基本过程(图 2)。渗透蒸发与膜蒸馏的区别在于:膜蒸馏是液体先在膜一侧蒸发,蒸汽通过膜孔,而渗透蒸发是液体渗透过薄膜后再在膜的另一侧蒸发。所以虽然膜蒸馏和渗透蒸发都涉及到蒸发过程,但蒸发发生的场所不同,膜蒸馏是在原料侧蒸发,而渗透蒸发是在产物侧蒸发。

我们用通量表达膜的传质速率,通量的表达式如下:

其中 为膜蒸馏系数,为 跨膜压力差。

在膜蒸馏中,由于是气体透过膜孔,因此传质速率与蒸汽在膜两侧的压力差决定,而这个压力差通常要靠温度差来产生,我们需要保持膜两侧具有较高温差,因此降低膜的热导率很有必要。

3.2 膜蒸馏工艺类型

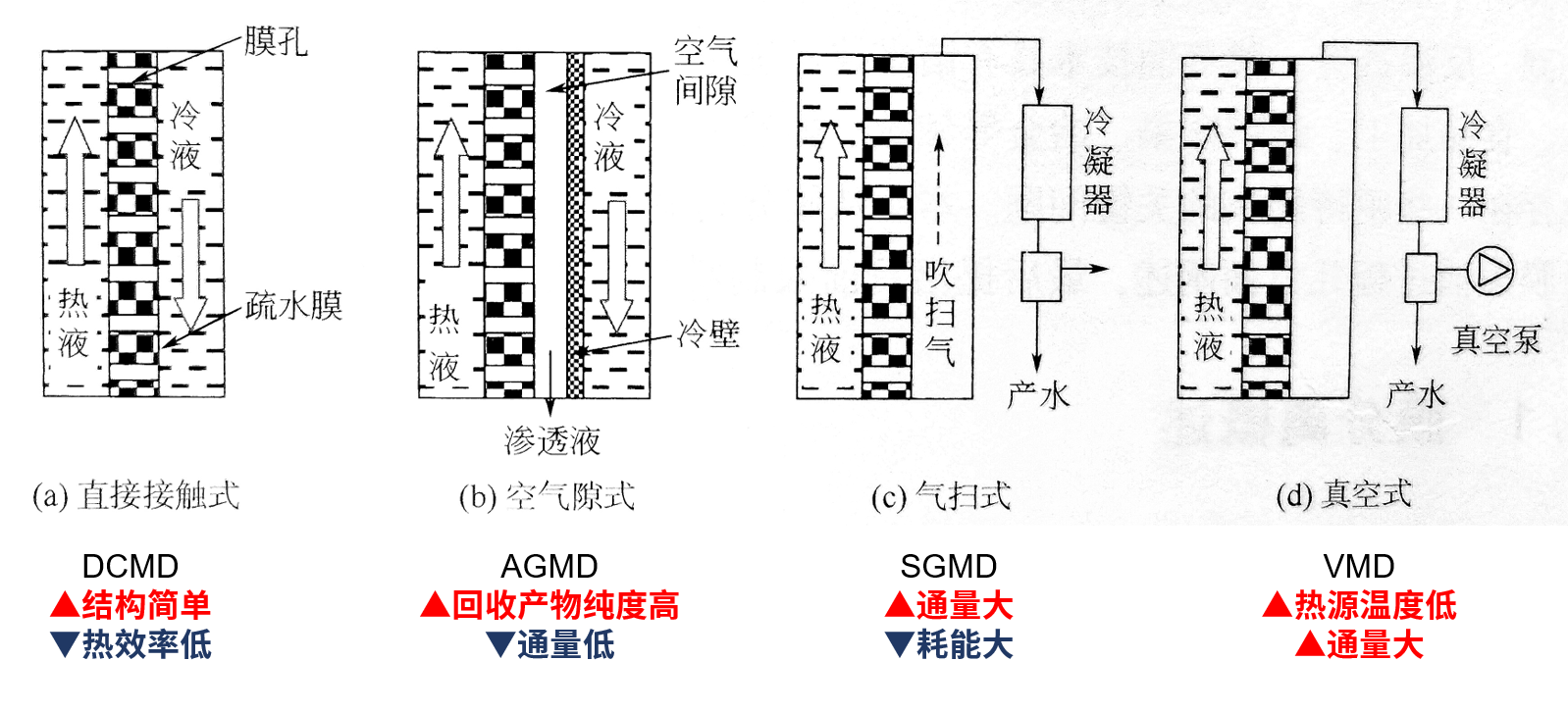

膜蒸馏的具体工艺主要分为四类(图 3):

首先是直接接触式(Direct Contact Membrane Distillation,DCMD),膜两侧直接接触热料液和冷料液,蒸汽穿透膜后遇到冷液直接冷凝,结构简单,但由于这种方法会不可避免地增大热液和冷液的热交换,因此热效率较低。

如果我们在膜表面和冷壁中间设置一个空气层,蒸汽进入空气层中,扩散到冷壁表面冷凝,因此这种工艺被称为空气隙式(Air Gap Membrane Distillation,AGMD),利用 AGMD 回收的产物没有经过其他装置,因此纯度较高,但是缺点是冷却效率不高,膜通量较低。

那么如何去提升膜通量呢?我们加一个气源,将蒸汽吹到冷凝器里面,这可以加快对流速度,进而提升膜通量,这种工艺称为气扫式(Sweeping Gas Membrane Distillation,SGMD),但代价是耗能较大。

最后一种是真空式膜蒸馏(Vapor Membrane Distillation,VMD),也就是直接将产物侧抽真空,使蒸汽进入冷凝装置,这种方式可以最大限度地提高膜两侧的压力差,也使得热侧溶液的温度不用那么高,就可以使液体蒸发,适合于一些对温度敏感的物质的浓缩,同时也可以达到相对高的膜通量,但同时也存在耗能较大的问题。

3.3 膜蒸馏用分离膜材料

膜蒸馏用的材料应当满足什么要求?首先是要疏水,其次还要耐高温,并对酸碱溶剂有良好的耐受性,常用的有聚四氟乙烯、聚偏氟乙烯、聚丙烯和聚乙烯这类高分子材料。

我们通过哪些参数来反映膜的特性呢?首先,为了反映膜的疏水性,用膜孔不被润湿的压力来表征。膜孔应当尽可能大而不能被润湿,不过当我们加压到一定压力后,水最终还是能通过膜孔的,这个压力与液体表面张力、液体与膜的接触角和膜的孔径有关()。由于水的表面张力较大,因此相应的润湿压力也较大。另外,为了反映水蒸气透过膜孔的难易程度,使用氮气进行测试(思考,为何不用水蒸气测试?)

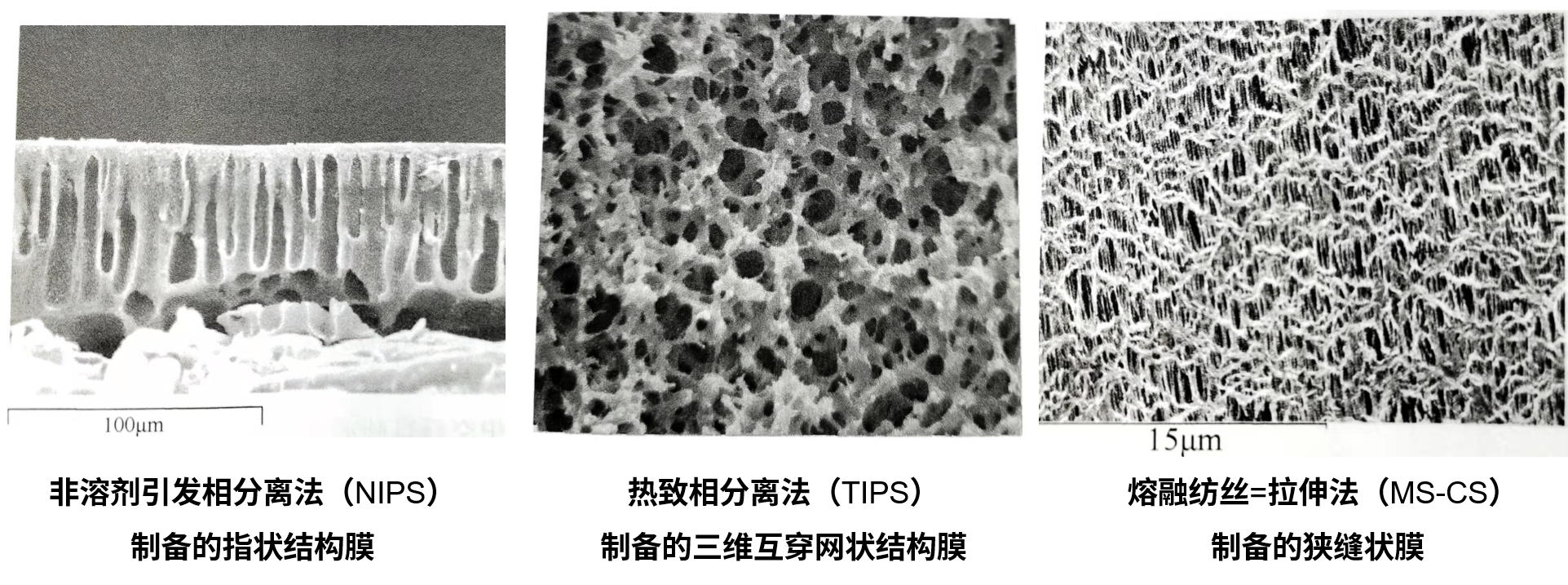

膜材料的制备属于高分子材料的改性范畴,本文介绍三种制备方法:

-

非溶剂引发相分离法(Non-solvent Induced Phase Separation,NIPS):聚合物溶于第一溶剂中,添加一种与第一溶剂互溶性更强,但是聚合物在其中不溶第二溶剂,我们把它叫做非溶剂,加进去之后,本来与聚合物相溶的第一溶剂有一部分和第二溶剂结合了,相当于变相减少了溶剂的量,如此聚合物析出,形成具有网状结构的连续相。

-

热致相分离法(Thermal Induced Phase Separation,TIPS),在聚合物熔点以上融入溶剂中,再降温冷却,溶解度降低发生相分离,最后同样将溶剂去除,简单来说,非溶剂引发相分离法是减少了溶剂的量,而热致相分离法是降低了聚合物的溶解度。

-

熔融纺丝-拉伸法(Melt-spinning-cold-stretching,MS-CS),在高应力下挤出聚合物,像挤牙膏一样,使高分子发生取向,接下来垂直于挤出方向进行拉伸,使高分子的片晶发生分离,形成长条状的微孔。

图 4 为不同工艺制备的膜的形貌,它们有些是指状的,有些是网状的,还有些是狭缝状的,其中通过熔融纺丝-拉伸法制备的膜(右一),朝横向挤出,纵向拉伸。最后要提到的是,膜的孔隙率在 60% - 80% 之间,孔径在 0.1 μm - 0.5 μm 之间为宜。

3.4 膜蒸馏的优势与问题

了解完膜材料的制备方法,我们在介绍膜蒸馏的应用之前,回顾一下膜蒸馏的优势与问题。膜蒸馏有几个显著优势:

- 不受渗透压的限制:可以直接将溶液浓缩直至溶质析出,将电解质与水完全分离,可以对反渗透方法产出的浓水作进一步处理;

- 对热源的要求不高:膜蒸馏只需要 20 - 40 ℃ 的温差就可以进行,因此可以充分利用低温、廉价的能源,比如地热能、太阳能等等,减少碳排放;

- 对热敏物质友好:热侧溶液温度不高,有利于对热敏感物质的浓缩;

- 产水纯净:由于只有水蒸气能透过膜孔,因此产水肯定是非常纯净的。

但是膜蒸馏也遇到许多关键问题:

- 膜污染:水中的杂质微粒以及无机盐会沉积在膜表面堵塞膜孔,使膜通量和分离效率降低;

- 温差极化:前文阐述膜蒸馏原理时提到,膜蒸馏的推动力是膜两侧蒸汽压力差,而这个压力差与膜两侧的温度差有密切关系。由于膜具有一定的热导率,加上传质作用,使得膜表面温差比两侧液体温差小,这就是温差极化,这将导致压力差减小,进而降低膜通量,因此,温差极化的抑制也是关键课题。

- 膜组件结构的优化:此为较宽泛问题,比如我们可以对膜表面进行修饰,结合几种膜蒸馏的工艺,并且对传质传热进行优化,这对于提高膜的性能都是有帮助的,在后文会见到具体的例子。

4 膜蒸馏技术在海水淡化中的应用

海水淡化是获取淡水的一种途径,目前大约三分之二的海水淡化通过反渗透进行,但反渗透法的能耗高,并且会产生高盐度的废水,具有一系列问题,膜蒸馏技术由于具有一系列优势,有望替代反渗透,但目前仍然处于实验室研究阶段。

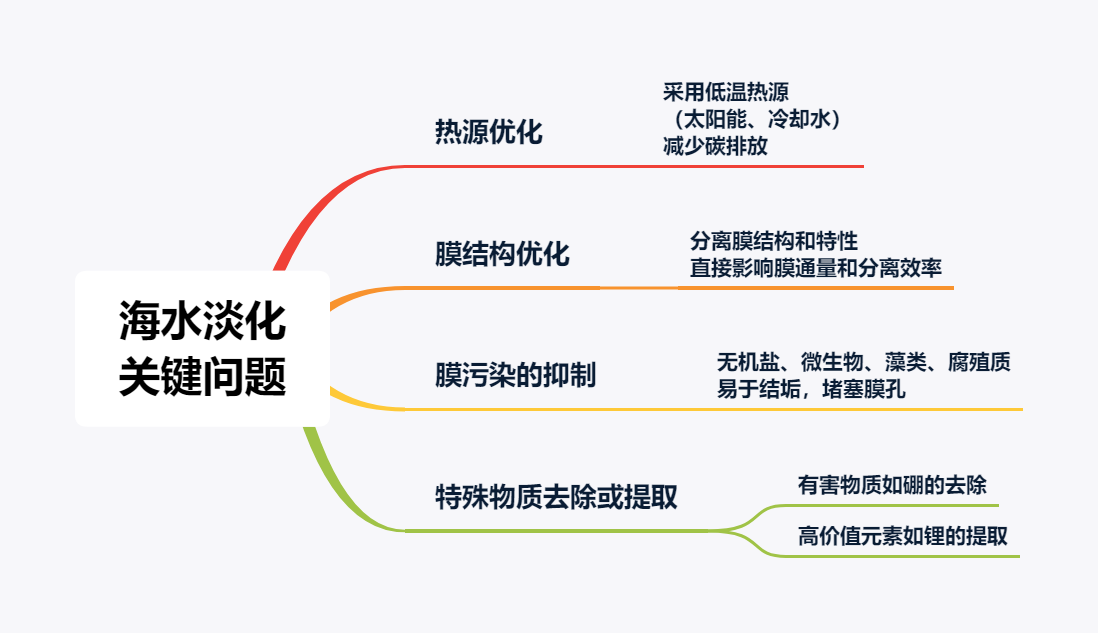

膜蒸馏在海水淡化当中也存在一些关键问题和研究重点(图 5),主要包括热源优化、膜结构优化、抑制膜污染和海水中特殊物质的去除或提取。首先,出于节能环保的考虑,要探究使用低温热源进行膜蒸馏的手段,同时也要对膜结构进行优化,毕竟膜本身的性质直接影响它的性能。另外,海水中不仅存在无机盐,还存在一些微生物、藻类和腐殖质,因此膜污染的情况会更加复杂,最后,海水当中某些特殊元素需要去除或者提取,比如对人体有害的硼的去除以及具有经济价值的锂的富集。接下来会结合文献介绍膜蒸馏技术在海水淡化中的研究进展。

4.1 热源优化

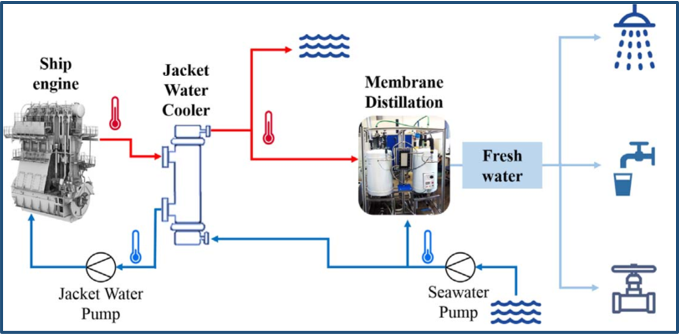

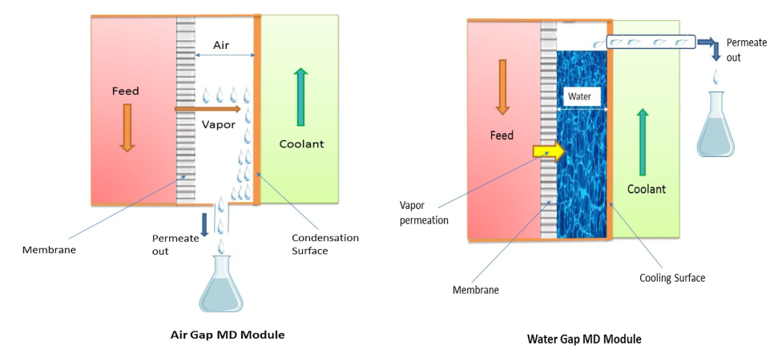

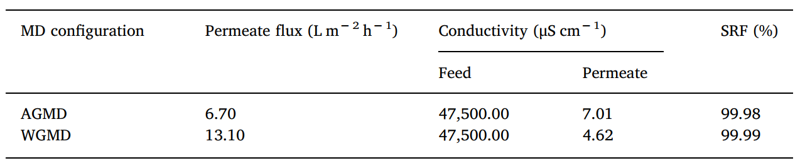

在海上航行的船舶具有海水淡化的需求,但海水淡化是一个很耗能的过程,增加了燃油负担和碳排放,该工作[1]采用邮轮发动机的余热(75℃)作为热源,应用到膜蒸馏当中,达到了99.98%的离子去除率。简单来说,就是换了个热源而已,但其实我们可以继续深挖一些问题,比如在船上做海水淡化,可以采用的膜蒸馏工艺有哪些呢?首先,直接接触式不能用,因为我们需要源源不断的冷液物流,而冷液必须是纯水,很明显这是不可能的,我们不可能专门在船上预留大量的纯水并且让它保持较低的温度。相比之下,DCMD 以外的其他三种方法直接冷凝得到纯水,因此理论上都可行,但后面两种方法比较耗能,所以不宜采用。这篇工作也研究了 AGMD 的性能,但是 AGMD 的显著缺点在于它的通量太低了,所以这个工作又研究了另外一种叫做 WGMD 的工艺提高膜通量,下文简要介绍。

WGMD 全称为 Water Gap MD,渗透间隙式膜蒸馏,就是在产物一侧添加固定量的纯水,蒸汽遇到纯水冷凝,然后纯水再与冷却壁接触维持一个较低的温度,在这个过程中,间隙中的水量始终保持不变,所以又叫永久间隙式(Permanent Gap),实际上就是把空气间隙改为液体间隙。WGMD 增强了蒸汽冷凝的速率,使膜通量得到提升,并且相对于直接接触式,冷凝液和冷却液是分离的,不影响冷凝液的纯度。研究表明,WGMD 方法的膜通量比 AGMD 高一倍,并且保持了很高的脱盐率。

4.2 膜结构优化

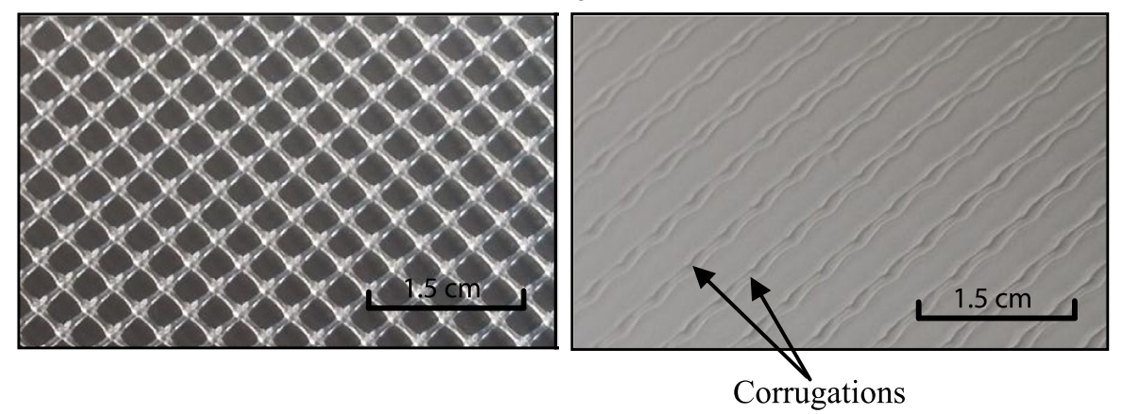

该工作[3]通过网状隔板(Net Spacer)在膜表面印制了凹凸化图案,成功抑制了膜污染。膜表面凹凸化可以增大膜的表面积,降低单一膜孔的通量,进而减缓膜污染的速率。并且,粗糙的表面还能扰乱膜表面液流,使污染物更不容易沉积到表面,这也是它抵抗膜污染的底层原理。

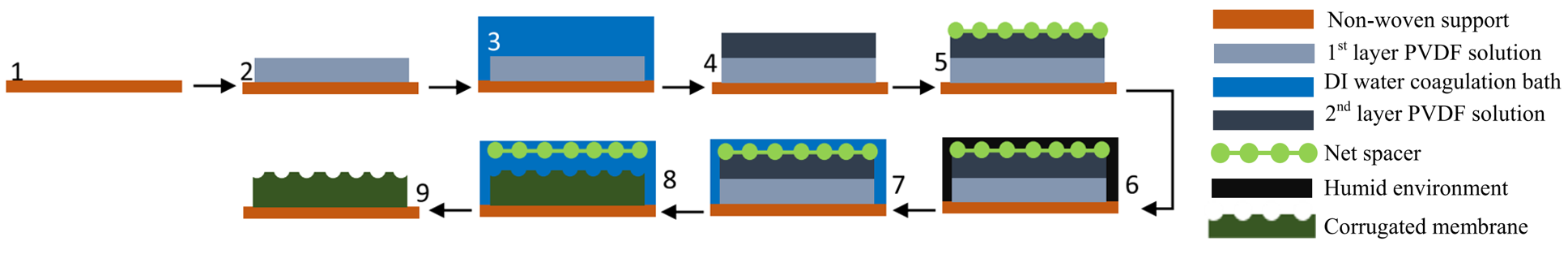

该工作使用 NIPS 法制备凹凸化的膜,具体流程如图所示。首先,在作为支撑的基底上涂敷一层聚偏氟乙烯的溶液,接着将其放在去离子水中诱导相分离,接着涂敷第二层聚偏氟乙烯溶液,之后讲网状隔板放在上面,放到潮湿环境下,接着置于水中发生相分离,网状隔板也发生剥离,得到称作凹凸化复合膜(Corrugated Composite Membrane,CCM)的膜材料,也就是说,这个膜实际上分两层,凹凸化薄层在第二层,不在第一层直接进行凹凸化的原因是为了更好地控制膜孔径。

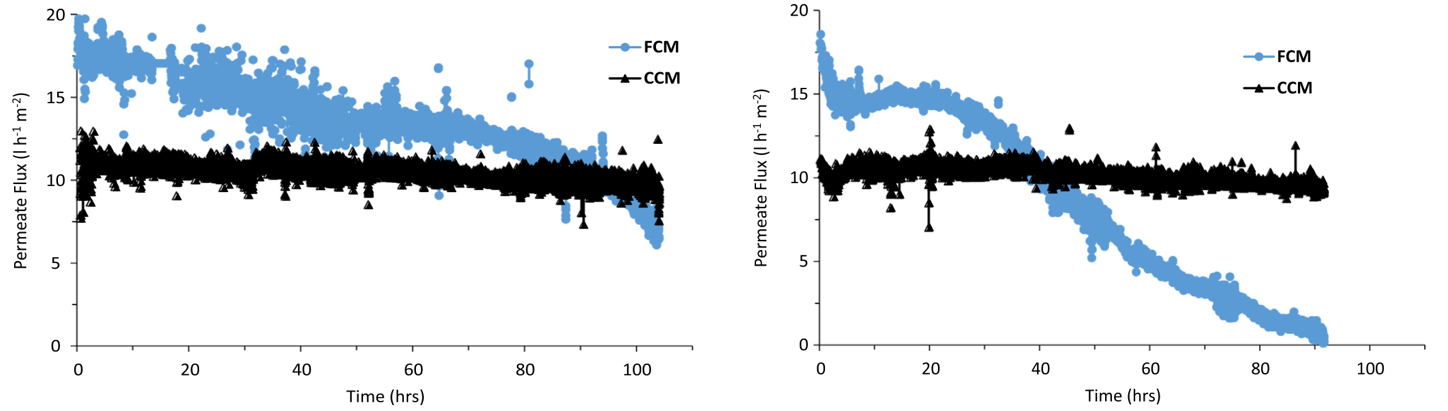

该工作使用凹凸化之前和之后的膜材料对海水进行了膜蒸馏的测试。可以看出,对于原始海水,虽然一开始未经凹凸化的膜通量较大,但经过 100 小时后,而未凹凸化膜出现了显著的下降,而凹凸化膜通量几乎没有变化。对于浓缩了 1 倍的海水,未凹凸化膜在 90 小时后膜通量降到 0 不能使用,而凹凸化膜的通量几乎没有衰减。这与膜表面的污染程度有关。可以看到,未凹凸化膜的表面已经完全被沉积的无机盐覆盖住了,而凹凸化的膜表面虽然也有无机盐结垢,但仍然可看出绝大多数膜孔没有被覆盖。通过 EDS 发现无机盐主要是氯化钠,还有一些硫酸钙。综上所述,膜表面的凹凸化确实能够有效抑制膜污染。

4.3 特殊物质提取

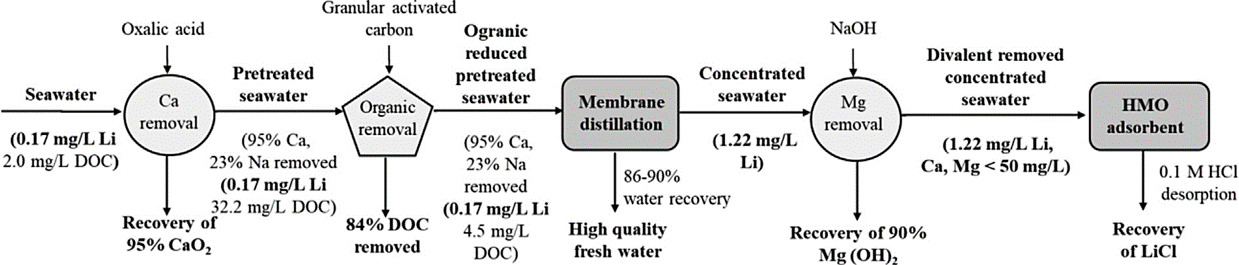

该工作[4]结合了多种分离和富集技术,对海水中的微量锂离子进行了富集。

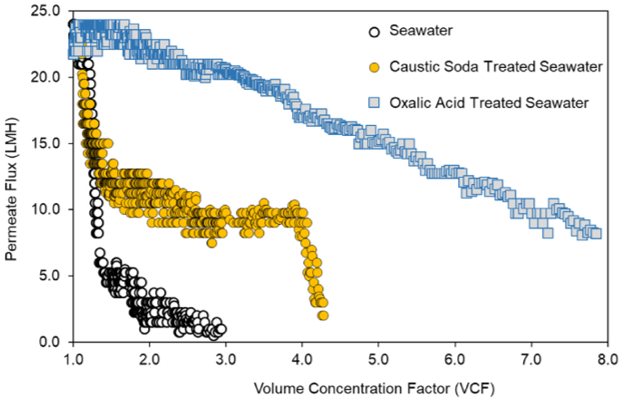

海水中的锂含量大约在 0.17 mg/L,如果直接使用离子交换法,由于浓度过低,富集效果并不好,因此可以借助膜蒸馏来实现浓缩,但是由于浓缩倍数很高,因此膜蒸馏当中的膜污染问题需要特别引起重视。其中钙作为高价离子,容易结垢,需要通过沉淀剂预先去除。通常采用的是碳酸钠或者氢氧化钠,但这样做反而会引入更多的钠离子,因此这个工作采用了一种特殊的沉淀剂,草酸,特异性地沉淀钙离子,且不引入其他无机离子。实验发现草酸处理过的海水的浓缩倍数可以达到 7 到 8 倍,而碳酸钠处理过的海水只能浓缩 4 倍左右,膜通量就发生急剧下降,意味着膜污染的加重。实验证明,草酸作沉淀剂有效提高浓缩比例。

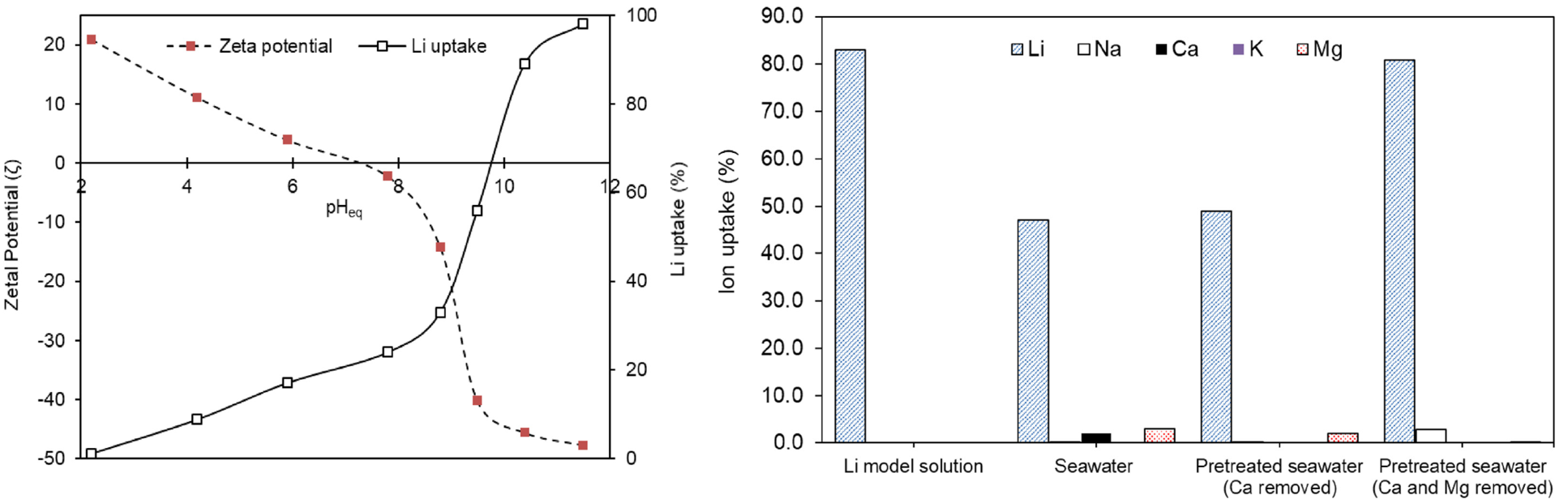

接下来,要对脱钙、浓缩后的溶液,通过离子交换的办法将 Li 离子富集出来,该工作采用的是一种酸处理氧化锰离子筛(HMO),这种离子筛对 Li 离子具有较强的选择性,首先,对 pH 值与Li 提取率的影响进行了研究,pH 主要改变 HMO 的表面带电情况,发现适宜的 pH 值在 11 左右,此时 HMO 表面带较多的负电荷,对 Li 的提取率可以达到 80 % 以上。进行条件优化后,该工作对比了不同方法预处理对 Li 提取率的影响。海水直接提取只能达到 50 % 的提取率,并且含有钙、镁等杂质,经过脱钙处理之后,锂的提取率有一定的提升,但提升幅度不大,经过脱钙、浓缩和脱镁处理后,锂的提取率可以接近理论值。

(左)pH 值对 HMO 表面 zeta 电位和 Li 提取率的影响

(右)不同预处理方法对 Li 提取率的影响

图源[4]

小结:该工作采用膜蒸馏的方法对海水进行浓缩,并进行了杂质离子的有效去除,使用离子交换方法达到了对Li的高效高选择性富集。

4.4 总结

膜蒸馏作为节能环保的分离技术,已经取得了丰硕的研究成果,虽然还有部分问题亟待解决,但距离大规模工业化应用已经不远了。

5 参考文献

[1] Desalination 429 (2018) 44–51

[2] Separation and Purification Technology 231 (2020) 115938

[3] Journal of Membrane Science 495 (2015) 404–414

[4] Chemical Engineering Journal 396 (2020) 125386